Im kolossalen, feurigen Herzen des modernen Stahlwerks, wo Rohstoffe zum Rückgrat unserer Zivilisation werden —die I-Träger für Wolkenkratzer, die Paneele für Autos, die Bleche für Geräte—, ist immer eine stille, aber entscheidende Revolution im Gange. Während den riesigen Öfen, der hochentwickelten Automatisierung und der fodertschrittlichen Metallurgie große Aufmerksamkeit geschenkt wird, hängt der Erfolg des gesamten Betriebs oft von einer bescheideneren, aber zutiefst komplexen Komponente ab: der Gusseisenrolle .

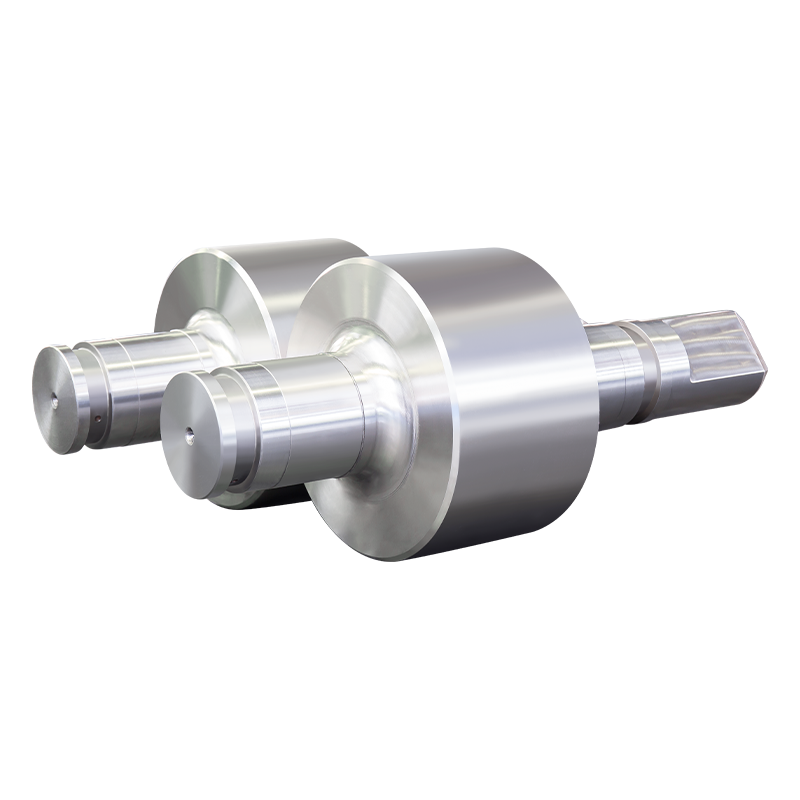

Dies sind keine einfachen Zylinder aus Metall. Sie sind präzise konstruierte Meisterwerke der Gießereiwissenschaft, die unvorstellbaren Kräften, extremen Temperaturen und unerbittlichem Abrieb standhalten sollen.

Im Kern funktioniert ein Walzwerk nach einem einfachen Prinzip: die Dicke einer Stahlbramme oder eines Stahlblocks zu verringern, indem diese durch zwei oder mehr gegenläufige Walzen geführt wird. Der immense Druck formt und dehnt den Stahl. Die Rollen selbst sind der direkte Kontaktpunkt, die Schnittstelle zwischen Maschine und Produkt. Ihre Leistung bestimmt die Effizienz, Produktqualität und Betriebskosten der Mühle.

Gusseisen ist aufgrund seiner einzigartigen Kombination von Eigenschaften seit über einem Jahrhundert das Material der Wahl für bestimmte Walzanwendungen:

Hervorragende Verschleißfestigkeit: Die Graphitflocken oder -knollen in der Eisenmatrix wirken als natürliches Schmiermittel und bieten eine hervorragende Beständigkeit gegen die abrasive Wirkung von heißem Zunder und hartem Stahl.

Gute Wärmebeständigkeit: Gusseisen kann die intensive Wärme des Stahlwerkstücks aufnehmen und ableiten, ohne dass die strukturelle Integrität wesentlich verloren geht.

Überlegene Oberflächenbeschaffenheit: Die Mikrostruktur bestimmter Gusseisen ermöglicht es ihnen, dem gewalzten Stahlprodukt eine hochwertige, gleichmäßige Oberflächenbeschaffenheit zu verleihen.

Bearbeitbarkeit und Kosteneffizienz: Im Vergleich zu einigen geschmiedeten Stahlwalzen sind bestimmte Arten von Gusseisenwalzen wirtschaftlicher herzustellen und auf präzise Abmessungen zu bearbeiten.

Nicht alle Walzgerüste sind gleich aufgebaut, ebenso wenig wie die Walzen, die in ihnen laufen. Die spezifischen Anforderungen jedes Walzgerüsts —von den Vorgerüsten, die in glühende Brammen beißen, bis zu den Fertiggerüsten, die das endgültige, präzise Messgerät liefern— erfordern unterschiedliche Walzeneigenschaften. Um diesen Anforderungen gerecht zu werden, hat sich die Metallurgie von Gusseisenwalzen weiterentwickelt.

1. Doppelgegossene Rollen mit unbegrenzter Kühlung (IC): Dies ist ein Arbeitspferd der Warmwalzindustrie, insbesondere in der Zwischengerüste einer Stabmühle oder die frühen Fertiggerüste einer Profilmühle. Der Name “doppelt gegossen” bezieht sich auf den Herstellungsprozess, bei dem der Kern der Walze aus einer Eisenart gegossen wird (oft ein kugelförmiges Graphiteisen für Festigkeit und Zähigkeit), während die Außenhülle aus einem härteren, verschleißfesten Eisen mit unbestimmter Kälte gegossen wird. Dadurch entsteht eine perfekte Synergie: ein robuster Kern, der Biegekräften standhält, und eine harte Schale, die Verschleiß standhält. Die “unbestimmte Kühl-”Mikrostruktur weist ein Netzwerk von Karbiden in einer Matrix auf, die von Martensit zu Perlit übergeht und eine einzigartige Kombination aus Härte und Beständigkeit gegen Thermoschock bietet.

2. Hochchrom-Eisenrollen: Für die anspruchsvollsten Anwendungen, insbesondere in der Fertiggerüste eines Warmbandwalzwerks , hochchromhaltige Eisenrollen sind die Premium-Wahl. Legiert mit 12% bis 22% Chrom entwickeln diese Walzen ein hohes Volumen an harten, komplexen Chromkarbiden (z.B. M7C3), eingebettet in eine martensitische Matrix. Diese Struktur bietet außergewöhnliche Verschleißfestigkeit und vor allem eine gleichbleibende Beibehaltung der Oberflächenrauheit über ein langes Wahlkampfleben. Diese Konsistenz ist der Schlüssel zur Aufrechterhaltung einer gleichmäßigen Oberflächenbeschaffenheit des Bandstahls während des gesamten Betriebsintervalls der Walze. Sie sind ein entscheidender Bestandteil für die Erzielung hoher Qualität Produktion von Dünnschichtbändern .

3. Sphäroidische Graphit-Eisenrollen (SG) (knotige Eisenrollen): Wo Stoßfestigkeit und Festigkeit im Vordergrund stehen, zeichnen sich SG-Eisenrollen aus. Der Graphit in ihrer Mikrostruktur liegt in Form von Sphäroiden (Knötchen) und nicht in Form von Flocken vor, was die Zugfestigkeit und Zähigkeit drastisch erhöht. Damit sind sie ideal für Vorwalzgerüste , wo sie beim ersten Beißen in das Werkstück extremen mechanischen und thermischen Stößen standhalten müssen. Sie werden auch häufig verwendet als Sicherungsrollen in 4-Hoch- oder Clusterwalzwerken, wo ihre Hauptaufgabe darin besteht, die kleineren Arbeitswalzen starr zu stützen, ohne unter enormen Biegekräften zu brechen.

4. Adamitrollen: Adamitwalzen sind eine Allzweckkategorie von Gusseisenwalzen und werden mit Elementen wie Nickel, Molybdän und Chrom legiert, um ein Gleichgewicht zwischen Härte, Festigkeit und Härtetiefe zu erreichen. Sie werden häufig in weniger schwerwiegenden Anwendungen eingesetzt, beispielsweise in bestimmten Walzwerke für Langprodukte oder als Bewehrungswalzen .

Die Herstellung einer Hochleistungs-Gusseisenwalze ist ein sorgfältiger Prozess, der alte Gießereitechniken mit moderner metallurgischer Wissenschaft verbindet.

Mustererstellung: Es entsteht ein präzises Holz- oder Metallmuster, das etwas größer ist als die endgültigen Walzenabmessungen, um das Schrumpfen beim Abkühlen zu berücksichtigen.

Formen: Das Muster wird verwendet, um eine Form aus Sand zu erstellen. Bei doppelt gegossenen Walzen ist dieser Prozess außerordentlich komplex und erfordert einen Vorkern und spezielle Formtechniken, um die beiden getrennten Güsse zu ermöglichen.

Schmelzen und Gießen: Rohstoffe werden in einem Ofen (häufig einem elektrischen Induktionsofen zur präzisen Steuerung) geschmolzen. Der Schmelze werden Legierungselemente zugesetzt, um die genaue chemische Zusammensetzung zu erreichen. Anschließend wird das geschmolzene Metall bei sorgfältig kontrollierter Temperatur in die Form gegossen. Für Zentrifugal gegossene Verbundwalzen , wird die Form während des Gießens mit hoher Geschwindigkeit gesponnen, wodurch das dichtere Metall an die Außenwand gedrückt wird, um die Schale zu bilden, während ein anderes Material statisch gegossen wird, um den Kern zu bilden. Diese Methode erzeugt eine bessere Bindung und eine gleichmäßigere Schale.

Wärmebehandlung: Nachdem die Rolle erstarrt und aus der Form entfernt wurde, wird sie einem strengen Wärmebehandlungsprozess unterzogen. Dabei werden geglüht, abgeschreckt und angelassen, um innere Spannungen abzubauen und die gewünschte endgültige Mikrostruktur (z. B. Martensit), Härte und Zähigkeit im gesamten Walzenkörper zu entwickeln.

Bearbeitung und Veredelung: Die Rohgusswalze wird dann auf großen Drehmaschinen und Schleifmaschinen bearbeitet, um ihre endgültige Maßgenauigkeit, präzise Laufkrone (oder Wölbung) und Oberflächenbeschaffenheit zu erreichen. Dieser Schritt ist von entscheidender Bedeutung, da er sicherstellt, dass die Rolle richtig läuft und ein Produkt mit gleichmäßiger Dicke erzeugt.

Qualitätskontrolle und Inspektion: Jede Walze wird einer zerstörungsfreien Prüfung (NDT) unterzogen, beispielsweise einer Ultraschallprüfung zur Erkennung innerer Fehler und einer Magnetpartikelprüfung zur Erkennung von Oberflächenrissen. Die Härte wird an mehreren Punkten über den Zylinder und entlang der Länge gemessen, um eine Gleichmäßigkeit zu gewährleisten.

Zu verstehen, wo die einzelnen Rollentypen verwendet werden, verdeutlicht ihre strategische Bedeutung:

Schruppständer: Hier, SG Eisenrollen oder hart Adamitrollen dominieren. Ihre Aufgabe besteht nicht darin, ein feines Finish zu erzeugen, sondern eine große, oft unebene Platte oder Blüte erheblich zu reduzieren. Sie benötigen enorme Kraft, um den Eingriffsstoß zu absorbieren, und ein hohes Drehmoment, um die Reduzierung zu bewirken.

Mittelstufenstände: Dies ist die Domäne der Unbestimmte Kühl-Doppelgießrolle . Die Reduzierung pro Durchgang ist weniger stark als im Schruppgerüst, Verschleiß und thermische Ermüdung werden jedoch zu wichtigeren Faktoren. Die IC-Rolle sorgt für die perfekte Balance, setzt den Reduktionsprozess fort und beginnt gleichzeitig, die Oberflächenqualität zu verbessern.

Fertigständer: Hier wird die Produktqualität finalisiert. Hochchromige Eisenrollen sind hier König. Ihre außergewöhnliche und gleichbleibende Verschleißfestigkeit stellt sicher, dass die endgültigen Abmessungen (Dicke, Profil) und die Oberflächenbeschaffenheit des Streifens oder Stabes von der ersten Spule bis zur letzten in einem Produktionslauf erhalten bleiben. Diese Konsistenz ist für die Produktivität der Fabrik und die Kundenzufriedenheit von entscheidender Bedeutung.

Spezialmühlen: In Steckelmühlen or Plattenmühlen , werden größere, robustere Versionen dieser Rollen verwendet, oft mit speziellen Qualitäten, um die breiteren, schwereren Plattenprodukte zu verarbeiten.

Die Leistung von Gusseisenwalzen hängt direkt vom Endergebnis eines Stahlwerks ab. Zu den wichtigsten Leistungsindikatoren (KPIs) gehören:

Gerollte Tonnage pro Millimeter Verschleiß: Damit wird die Verschleißfestigkeit der Rolle gemessen. Eine höhere Zahl bedeutet, dass das Werk zwischen den Walzenwechseln mehr verkaufsfähigen Stahl produzieren kann.

Konsistenz der Oberflächenbeschaffenheit: Eine Rolle, die ihre Oberflächeneigenschaften während ihrer gesamten Lebensdauer beibehält, verringert das Risiko, dass Material entsteht, das nicht den Spezifikationen entspricht und herabgestuft oder verschrottet werden muss.

Beständigkeit gegen Abplatzungen und thermische Risse: Ein katastrophaler Walzenausfall (Abplatzungen) kann zu stundenlangen ungeplanten Ausfallzeiten und Schäden an anderen Walzanlagen führen und die vorzeitige Verschrottung einer sehr teuren Walze erforderlich machen. Hochwertige Rollen sind so konstruiert, dass sie diesen Ausfällen standhalten.

Die Investition in hochwertige, anwendungsspezifische Gusseisenwalzen ist keine Ausgabe; Es handelt sich um eine strategische Investition in die Betriebszeit des Werks, die Produktqualität und die allgemeine Betriebseffizienz.

Die Rolle von Gusseisenwalzen ist nicht statisch. Kontinuierliche Innovationen werden durch die Forderungen der Stahlindustrie nach höheren Geschwindigkeiten, höherer Präzision und verbesserter Kosteneffizienz vorangetrieben. Zu den wichtigsten Entwicklungsbereichen gehören:

Fortschrittliches Legierungsdesign: Metallurgen experimentieren ständig mit neuen Kombinationen von Legierungselementen wie Vanadium, Niob und Wolfram, um noch härtere Karbide und stabilere Matrizen zu erzeugen.

Verbesserte Herstellungsprozesse: Verbesserungen in der Schleudergusstechnologie und sogar bei Schleudergusstechniken ermöglichen eine präzisere Kontrolle der Schalendicke und Mikrostruktur, wodurch Walzen mit noch vorhersehbarerer Leistung entstehen.

Laserverkleidung und Oberflächentechnik: Einige Hersteller prüfen die Möglichkeit, mittels Laserbeschichtung eine letzte Schicht aus ultraverschleißfestem Material hinzuzufügen, um die Lebensdauer der Walzenschale weiter zu verlängern.

Digitale Integration und “Smart Rolls”: Das Konzept, Sensoren in Walzen einzubetten, um Temperatur, Spannung und Verschleiß in Echtzeit zu überwachen, ist noch im Entstehen begriffen und könnte unschätzbare Daten für die vorausschauende Wartung und Prozessoptimierung liefern.

In der Hightech-Landschaft der modernen Stahlindustrie bleibt die Gusseisenwalze ein unersetzliches Bauteil. Es ist ein Beweis für den dauerhaften Wert einer gut verstandenen Materialwissenschaft, die über Generationen hinweg kontinuierlich verfeinert wurde. Von der robusten Festigkeit einer SG-Eisenvorwalze bis zur exquisiten Verschleißfestigkeit einer hochchromhaltigen Fertigwalze sind diese Komponenten die stillen Partner in jeder produzierten Tonne Stahl.

Sie können außer Sichtweite, tief im Mühlenständer, arbeiten, aber ihr Aufprall ist in jedem Balken sichtbar, der ein Gebäude trägt, in jeder Karosserie, die vom Fließband rollt, und in jedem Gerät, das ein Haus füllt. Mit dem Fortschritt der Branche wird sich auch die Technologie hinter diesen wichtigen Werkzeugen weiterentwickeln und dafür sorgen, dass Gusseisenrollen auch weiterhin die unbesungenen Helden bleiben, die unsere Welt prägen, Schritt für Schritt.