In modernen Metallbearbeitungsindustrien spielen Rolling Mills eine entscheidende Rolle bei der Gestaltung und Förderung von Metallprodukten. Unter den vielen Komponenten einer Rollmühle, Rollring ist Schlüsselelemente, die die Effizienz, Produktqualität und Betriebsstabilität direkt beeinflussen. Das Verständnis, wie Rollringe die Reibung in Rollmühlen verringern, ist für Ingenieure, Techniker und alle, die an der Metallproduktion beteiligt sind, von wesentlicher Bedeutung.

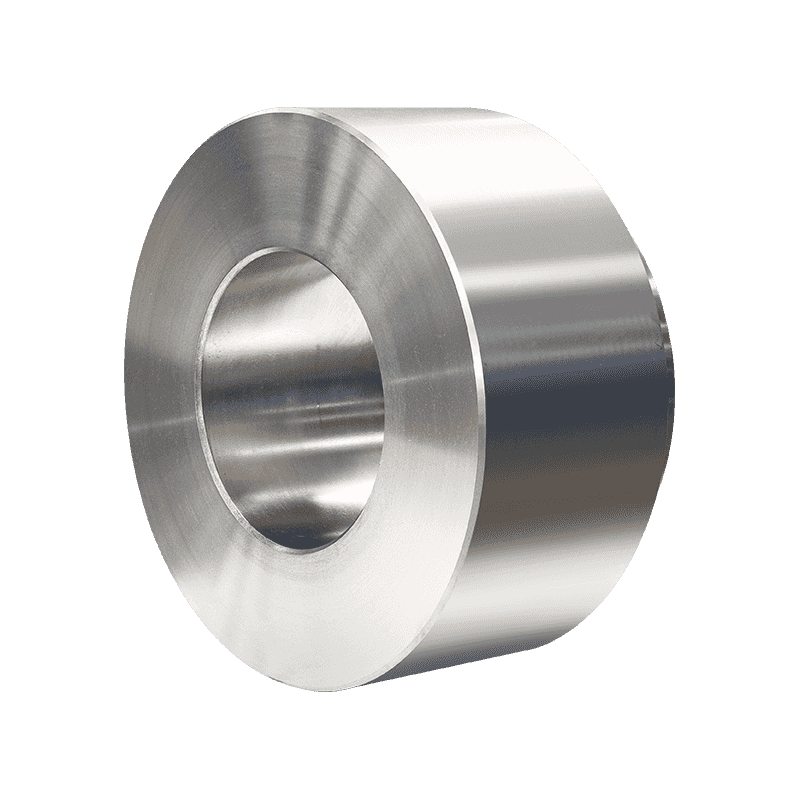

Ein Rollring ist eine zylindrische Komponente, die die äußere Schale einer Rolle in einer Rollmühle bildet. Während sich die Rolle selbst um eine zentrale Achse dreht, bietet der Rollenring die Oberfläche, die direkt in Kontakt mit dem verarbeiteten Metall kommt. Dadurch wird der Rollenring zu einer kritischen Schnittstelle zwischen Maschinen und Metallprodukt.

Rollringe sind so konzipiert, dass sie extreme Bedingungen ertragen, einschließlich hoher Druck-, hoher Temperatur- und schnellen Drehgeschwindigkeiten. Die zwischen dem Rollenring und der Metalloberfläche erzeugte Reibung ist ein wesentlicher Faktor für Rollvorgänge. Übermäßige Reibung kann zu Verschleiß, Wärmeaufbau und Verformung führen, was die Lebensdauer der Produktqualität der Rolle und Kompromisse verringern kann. Durch die sorgfältige Auswahl der Materialien, Oberflächenbehandlungen und Konstruktionsmerkmale von Rollringen können Ingenieure die Reibung erheblich reduzieren und die Roll -Effizienz verbessern.

Die Reibung in Rolling Mills hat einen doppelten Einfluss. Einerseits ist eine gewisse Reibung erforderlich, um das Metall zu bewegen und zu formen. Andererseits kann übermäßige Reibung zu betrieblichen Problemen führen. Hohe Reibung erzeugt Wärme, die das Metall ungleichmäßig erweichen und den Verschleiß auf den Rollenflächen erhöhen kann. Es kann auch zu einem Schlupf führen, die Roll -Effizienz reduzieren und mehr Energieeingaben aus dem Antriebssystem der Mühle erfordern.

Die Reduzierung der Reibung ist daher ein Hauptziel im Rollringdesign. Niedrigere Reibung führt zu einem reibungsloseren Betrieb, weniger Energieverbrauch und einer verbesserten Oberflächenqualität des gerollten Metalls. Effektives Reibungsmanagement erweitert auch die Lebensdauer von Rollen und senkt Ausfallzeiten und Wartungskosten.

Die Auswahl der Rollringmaterialien ist für die Kontrolle der Reibung von entscheidender Bedeutung. Rollringe bestehen in der Regel aus stark abhängigen und hitzebeständigen Legierungen. Zu den häufigen Entscheidungen gehören Legierungsstähle und spezialisierte metallische Verbundwerkstoffe. Diese Materialien werden für ihre Fähigkeit ausgewählt, die Härte unter hohen Temperaturen aufrechtzuerhalten und Oberflächenverschleiß durch kontinuierlicher Kontakt mit heißem Metall zu widerstehen.

Fortgeschrittene Rollringe enthalten häufig Oberflächenbehandlungen oder Beschichtungen, die die Reibung weiter verringern. Beispielsweise kann Nitring oder Chrombeschichtung eine harte, glatte Oberfläche erzeugen, die Metall zu Metallkontakt minimiert. Je glatter und schwieriger die Rollringoberfläche ist, desto weniger Reibung erzeugt sie, was zu effizienterem Rollen und besserer Oberflächenfinish im Endprodukt führt.

Die Oberflächenqualität der Rollringe ist eine Hauptdeterminante der Reibung. Glatte, flache Oberflächen reduzieren den Widerstand und lassen das Metall leichter über die Rolle fließen. Unregelmäßigkeiten wie Kratzer oder Gruben erhöhen die Reibung, erzeugen lokalisierte Wärme und können zu Defekten im gerollten Metall führen.

Die Aufrechterhaltung einer hohen Oberflächenqualität erfordert eine Präzisionsbearbeitung während der Herstellung und regelmäßige Wartung während des Gebrauchs. Polieren, Schleifen und Oberflächeninspektion sind Standardpraktiken, um sicherzustellen, dass die Rollenringe während ihres gesamten Betriebslebens optimales Gleichgewicht und Flachheit behalten.

Über die Materialien und die Oberflächenbehandlung hinaus beeinflusst das Design von Rollringen auch die Reibung. Faktoren wie Ringgeometrie, Dicke und Anpassung an den Rollkörper bestimmen, wie gleichmäßig Druck während des Rollens verteilt wird. Ein gut gestalteter Rollring verteilt die Kraft gleichmäßig über den Kontaktbereich und minimiert lokalisierte Stress- und Reibungs-Hotspots.

Eine weitere wichtige Überlegung ist die thermische Expansion. Während des Rollens erhitzen sowohl die Rolle als auch der Rollenring. Eine genaue Passform, die für die thermische Expansion verantwortlich ist, sorgt dafür, dass ein konsequenter Kontakt mit dem Metall und verhindert eine ungleichmäßige Reibung, die die Produktqualität und den Beschleunigungsverschleiß beeinflussen kann.

Selbst die am besten gestalteten Rollringe erfordern die Wartung, um die Reibung effektiv weiter zu verringern. Eine regelmäßige Inspektion von Verschleiß, Oberflächenschäden und Fehlausrichtung ist unerlässlich. Rollringe werden häufig ersetzt oder überholt, bevor sie kritische Verschleißwerte erreichen, wodurch übermäßige Reibung und mögliche Schäden an der Rollmühle verhindern.

Die Schmierung spielt auch eine Rolle bei der Verwaltung der Reibung. Während die Rollringe in vielen Prozessen unter trockenen Bedingungen arbeiten sollen, verwenden bestimmte Rollanwendungen Schmiermittel, um den Oberflächenwiderstand weiter zu reduzieren. Die richtige Schmierung verlängert die Lebensdauer der Rollringe und verbessert den Metallfluss während des Rollens.

Der Einfluss einer verringerten Reibung in Rollmühlen geht über die Langlebigkeit der Rollring hinaus. Eine niedrigere Reibung verbessert die Energieeffizienz, senkt die Betriebskosten und ermöglicht höhere Rollgeschwindigkeiten, ohne die Produktqualität zu beeinträchtigen. Es minimiert auch die thermische Belastung sowohl für die Rolle als auch das Metall, wodurch zu einer konsistenten Dicke, der dimensionalen Genauigkeit und der Oberflächenbeschaffung der gerollten Produkte beiträgt.

Die Investition in qualitativ hochwertige Rollringe und die Aufrechterhaltung optimaler Oberflächenbedingungen stellt sicher, dass die Rollmühlen reibungslos, sicher und effizient funktionieren. Ingenieure können ein Gleichgewicht zwischen angemessener Reibung für den Umgang mit Material und minimaler Reibung erreichen, um den Verschleiß und den Energieverbrauch zu verringern.

Rollringe sind unverzichtbare Komponenten in Rollmühlen und dienen als Schnittstelle zwischen Maschinen und Metallprodukten. Ihr Design, ihre Materialzusammensetzung und ihre Oberflächenqualität spielen eine entscheidende Rolle bei der Behandlung von Reibung während des Rollvorgängens. Durch die Reduzierung der Reibung verbessern die Rollringe die Roll -Effizienz, verlängern die Lebensdauer und die Qualität der fertigen Metallprodukte. Die ordnungsgemäße Wartung, die präzise Herstellung und die sorgfältige Materialauswahl sind wichtig, um die Vorteile von Rollringen zu maximieren. Wenn Sie verstehen, wie Rollringe die Reibung reduzieren, können Sie Ingenieuren die Leistung der Rollmühle optimieren und hohe Standards bei der Metallproduktion aufrechterhalten.