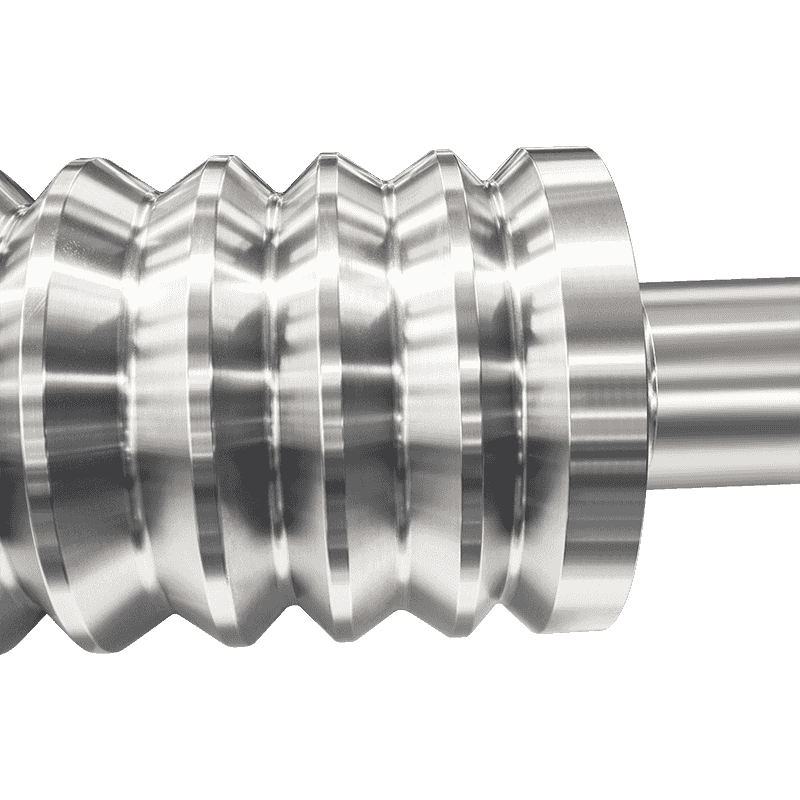

Hochgeschwindigkeitsstahlrollen werden aufgrund ihrer hohen Härte, Verschleißfestigkeit und Widerstandsfähigkeit gegenüber erhöhten Temperaturen häufig in modernen industriellen Walzanwendungen eingesetzt. Trotz dieser inhärenten Eigenschaften werden häufig Oberflächenbehandlungstechnologien auf HSS-Walzen angewendet, um die Leistung weiter zu verbessern, die Lebensdauer zu verlängern und die Präzision unter schwierigen Betriebsbedingungen aufrechtzuerhalten.

HSS-Walzen unterliegen während des Walzprozesses starken mechanischen und thermischen Belastungen. Zu den Hauptherausforderungen gehören Verschleiß, Oxidation, thermische Ermüdung und Oberflächenverformung. Während HSS selbst diesen Faktoren eine beträchtliche Widerstandsfähigkeit entgegensetzt, erfährt die Oberflächenschicht häufig eine beschleunigte Verschlechterung, was sich auf die Maßhaltigkeit und Oberflächenqualität der Walzprodukte auswirkt.

Oberflächenbehandlungstechnologien sind darauf ausgelegt:

Die Wahl der Oberflächenbehandlung hängt vom Walzmaterial, den Prozessbedingungen und den spezifischen Betriebsanforderungen ab.

Schleifen und Polieren sind oft der erste Schritt bei der Vorbereitung der Oberfläche von HSS-Rollen. Diese Prozesse sind in erster Linie mechanischer Natur und konzentrieren sich auf die Verbesserung der Oberflächenglätte und der geometrischen Genauigkeit.

Regelmäßige Wartung durch Schleifen und Polieren verlängert die Lebensdauer der Walzen und sorgt für eine gleichbleibende Produktqualität.

Beim Nitrieren handelt es sich um eine thermochemische Behandlung, bei der Stickstoffatome in die Stahloberfläche diffundieren und dort harte Nitride bilden. Der Prozess wird bei moderaten Temperaturen, typischerweise zwischen 500 und 550 Grad Celsius, durchgeführt, um ein Verziehen der Walze zu vermeiden.

Zu den Vorteilen des Nitrierens gehören:

Nitrierte HSS-Walzen eignen sich besonders zum Hochgeschwindigkeitswalzen von Edelstahl und anderen zähen Materialien, bei denen der Oberflächenverschleiß erheblich ist.

Durch das Aufkohlen wird Kohlenstoff in die Oberflächenschicht des Stahls eingebracht, wodurch eine gehärtete Außenschale mit einem härteren Kern entsteht. Carbonitrieren ist ähnlich, fügt jedoch sowohl Kohlenstoff als auch Stickstoff hinzu, wodurch die Oberflächenhärte erhöht und gleichzeitig die Duktilität erhalten bleibt.

Vorteile des Aufkohlens und Carbonitrierens:

Diese Behandlungen erfordern eine sorgfältige Temperatur- und Zeitkontrolle, um Verformungen und Risse zu verhindern.

Bei der Verchromung wird elektrochemisch eine Chromschicht auf der HSS-Walzenoberfläche abgeschieden. Dadurch entsteht eine harte, verschleißfeste Schicht mit hervorragender Korrosionsbeständigkeit.

Vorteile der Verchromung:

Walzen, die in der Papier-, Stahl- und Aluminiumindustrie verwendet werden, werden üblicherweise verchromt. Es bedarf jedoch einer präzisen Kontrolle, um ein Abblättern oder eine ungleichmäßige Beschichtungsdicke zu vermeiden.

Für HSS-Walzen, die eine extreme Verschleißfestigkeit erfordern, werden zunehmend PVD-Beschichtungen (Physical Vapour Deposition) wie Titannitrid (TiN), Titancarbonitrid (TiCN) und Chromnitrid (CrN) verwendet.

Hauptvorteile von PVD-Beschichtungen:

PVD-Beschichtungen eignen sich für Präzisionswalz- und Hochgeschwindigkeitsanwendungen, bei denen sowohl Oberflächenhärte als auch Maßhaltigkeit entscheidend sind.

Kugelstrahlen ist eine mechanische Oberflächenbehandlung, bei der die Walzenoberfläche mit kleinen kugelförmigen Medien beschossen wird. Dadurch entsteht eine Druckeigenspannung auf der Oberfläche, die die Ermüdungsbeständigkeit erhöht und die Rissausbreitung verringert.

Vorteile des Kugelstrahlens:

Kugelstrahlen wird oft mit anderen Behandlungen wie Nitrieren oder PVD-Beschichtungen kombiniert, um die Walzenleistung zu maximieren.

Beim Laser-Oberflächenhärten wird die Oberfläche der Walze mit einem hochenergetischen Laserstrahl selektiv erhitzt und anschließend schnell selbst abgeschreckt. Dadurch entsteht eine gehärtete Schicht mit minimaler thermischer Verformung.

Zu den Vorteilen gehören:

Die Laseroberflächenhärtung eignet sich besonders für Walzen, die entlang ihrer Länge oder ihres Umfangs bestimmte Härteprofile erfordern.

Die Nickelgalvanisierung bietet Korrosionsschutz und mäßige Verschleißfestigkeit. Zur Leistungssteigerung wird es manchmal mit einer Verchromung kombiniert.

Vorteile der Vernickelung:

Diese Behandlung wird häufig für Walzen verwendet, die in chemisch aggressiven Umgebungen mit mäßigem Verschleiß betrieben werden.

Die Auswahl der geeigneten Oberflächenbehandlung für HSS-Rollen hängt von mehreren Faktoren ab:

Selbst bei fortgeschrittener Oberflächenbehandlung erfordern HSS-Walzen eine sorgfältige Überwachung und Wartung:

Eine ordnungsgemäße Wartung stellt sicher, dass die Vorteile der Oberflächenbehandlung während der gesamten Lebensdauer der Walze voll zum Tragen kommen.

Oberflächenbehandlungstechnologien sind für die Verbesserung der Leistung und Haltbarkeit von Hochgeschwindigkeitsstahlwalzen von entscheidender Bedeutung. Gängige Techniken wie Schleifen, Nitrieren, Aufkohlen, Verchromen, PVD-Beschichtungen, Kugelstrahlen, Laserhärten und Galvanisieren sorgen für erhebliche Verbesserungen der Verschleißfestigkeit, Härte, Korrosionsbeständigkeit und Ermüdungslebensdauer. Die Auswahl der geeigneten Behandlung erfordert eine sorgfältige Berücksichtigung der Walzmaterialien, der Betriebsbedingungen und der gewünschten Lebensdauer. In Kombination mit regelmäßiger Wartung und Überwachung stellen Oberflächenbehandlungen sicher, dass HSS-Walzen eine hohe Leistung, Zuverlässigkeit und Präzision beibehalten und so eine effiziente und konsistente industrielle Produktion unterstützen.