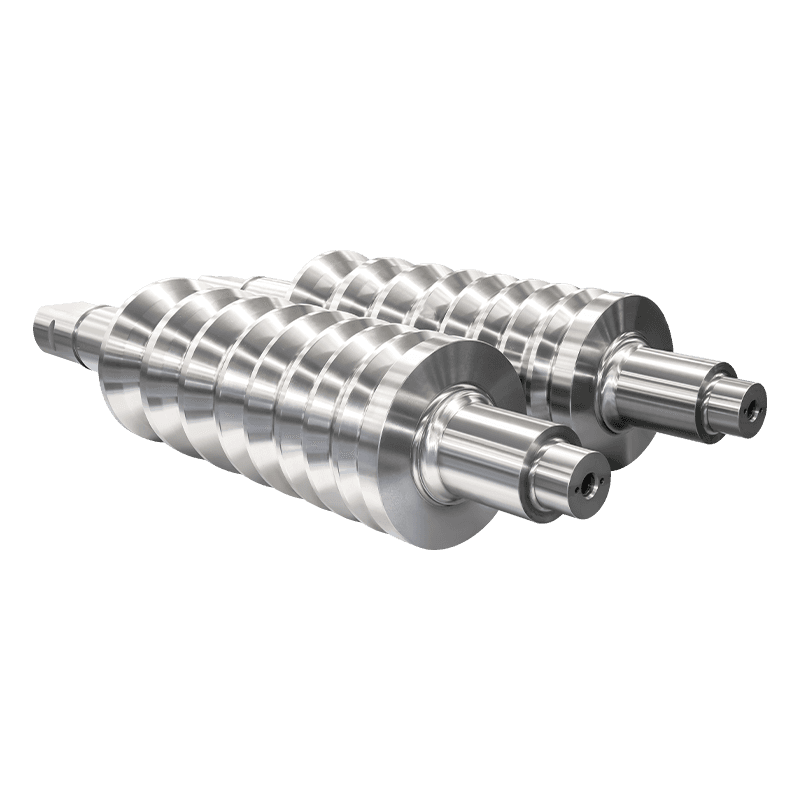

In der Welt der Metallproduktion ist die Rollmühle das Herzstück der Operation. Hier werden rohe Platten, Blüten oder Billets in präzise Blätter, Teller, Balken und strukturelle Fodermen unter immensen Druck und Wärme umgewandelt. Im Kern dieses Prozesses stehen die Rollen selbst - massive, präzise konstruierte Zylinder, die die unglaublichen Kräfte tragen, die für die Form von Metall erforderlich sind.

Wenn eine Rolle fehlschlägt, sind die Folgen schwerwiegend. Die Produktion wird zum Stillstand gebracht, was zu kostspieligen Ausfallzeiten führt. Die Rolle selbst, eine erhebliche Kapitalinvestition, muss möglicherweise teure Reparaturen benötigen oder vollständig verschrottet werden. In schlimmsten Szenarien kann ein katastrophaler Fehler andere Mühlenausrüstung beschädigen und sogar Sicherheitsrisiken darstellen. Die häufigste und kritischste Form des Rollversagens ist das Riss.

Verstehen, was Ursachen Rollmühlenrolle Cracking und, was noch wichtiger ist, wie man es verhindern kann, ist von grundlegender Bedeutung für die Erreichung einer betrieblichen Effizienz, der Produktqualität und der Mühlensicherheit. Dieser Artikel befasst sich mit den Ursachen für Rollenversagen und skizziert eine proaktive Strategie zur Prävention.

Bevor wir die Ursachen des Knackens untersuchen, ist es entscheidend zu verstehen, dass nicht alle Rollen gleich sind. Sie unterliegen unterschiedlichen Betriebsbedingungen, basierend auf ihrer Position und Funktion:

Arbeitsrollen: Dies sind die Rollen, die direkt das heiße oder kalte Metallprodukt kontaktieren. Sie haben typischerweise einen kleineren Durchmesser und sind extremer thermischer Radfahren und Verschleiß ausgesetzt.

Backup -Rollen: Diese größeren, robusten Brötchen unterstützen die Arbeitsrollen und bieten die erforderliche Steifheit, um das Biegen unter hohen Rollkräften zu verhindern. Sie sind hauptsächlich mechanische Belastungen gegenüber.

Zwischenrollen: Diese Rollen werden in einigen Mühlenkonfigurationen (wie 6-Stunden-Mühlen) zwischen Arbeit und Backup-Rollen liegen.

Jeder Roll -Typ erfährt eine komplexe Kombination von Spannungen, die, wenn nicht verwaltet, zu Rissen führen:

Mechanische Spannung: Die enorme Rollkraft, die Schere und die Biegung, die während jedes Pass angewendet wurden.

Wärmestress: Die intensive Wärme des heißen Metallprodukts (in heißem Rollen) oder die durch Verformung (im kalten Rollen) erzeugte Wärme veranlasst sich schnell, dass sich die Rollfläche schnell ausdehnt. Der Kern der Rolle bleibt kühler und erzeugt interne Spannung.

Thermalradfahren: Das wiederholte Erwärmen während des Rollens und Abkühlens durch Schmierung oder Wassersprays führt dazu, dass sich die Rolloberfläche ständig ausdehnt und sich zusammenzieht, was zu thermischer Müdigkeit führt.

Verschleiß und Reibung: Schleifverschleiß von Produkt und Reibung beeinträchtigen die Rolloberfläche allmählich.

Roll Cracking ist selten auf einen einzelnen Faktor zurückzuführen. Es ist fast immer das Ergebnis des Zusammenspiels zwischen mehreren der folgenden Ursachen.

Dies ist die häufigste Ursache für feine, netzwerkähnliche Oberflächenrisse, oft genannt "Wärmeprüfung" oder "verrückt".

Der Mechanismus: Während eines rollenden Passs kann die Arbeitsrolloberfläche in Sekundenschnelle 500 ° C (932 ° F) überschreiten. Dadurch wird die Oberflächenschicht erweitert. Wenn sich die Rolle vom Produkt weg dreht, wird sie durch Emulsion, Wasser oder Luft abgekühlt, wodurch sich die Oberfläche zusammenzieht. Dieser unerbittliche Zyklus von Expansion und Kontraktion induziert zyklischen thermischen Stress.

Das Ergebnis: Im Laufe der Zeit überschreiten diese Spannungen die Ermüdungsgrenze des Rollmaterials. Mikroskopische Risse leiten sich auf der Oberfläche aus und verbreiten sich allmählich nach innen, wodurch ein charakteristisches Spinnen-Web-Muster erzeugt wird. Während flache Wärmeprüfungen durch Schleifen durchgeführt werden können, können tiefe Einweihungspunkte für schwerwiegendere Fehler sein.

Dies bezieht sich auf Risse, die durch die zyklischen mechanischen Lasten des Rolling -Prozesses verursacht werden.

Der Mechanismus: Jedes Mal, wenn eine Rolle durch den Rollbiss (Kontaktpunkt mit dem Metall) führt, wird sie Biege- und Scherspannungen ausgesetzt. Die Amplitude dieser Spannungen schwankt mit Änderungen der Rollkraft, der Streifenbreite und der Dicke.

Das Ergebnis: Ähnlich wie bei einer Papierklappe, die hin und her gebeugt wird, erliegt das Rollmaterial schließlich der Ermüdung. Risse initiieren typischerweise bei Spannungskonzentratoren-wie bereits bestehende Mikroverschlüsse von Wärmeüberprüfung, Schleifspuren oder materiellen Einschlüssen-und propagieren senkrecht zur Richtung der höchsten Spannung, was häufig zu Verpackung oder vollständiger Fraktur führt.

Plötzliche, katastrophale Rollfehler werden häufig auf einen operativen Vorfall zurückgeführt.

Pflaster: Ein Kopfsteinpflaster, bei dem das Produkt den Mühlenstand nicht korrekt verlässt und um eine Rolle gewickelt wird, ist ein primärer Täter. Die immensen, ungleichmäßigen Kräfte und der plötzliche thermische Schock können sofort große Risse erzeugen.

Platten: Durch versehentliches Rollen einer Platte, die außerhalb der ausgestatteten Kapazität der Mühle liegt (z. B. zu dick, zu hart oder zu breit), kann Kräfte erzeugen, die die ultimative Zugfestigkeit der Rolle überschreiten.

Unsachgemäßes Wechslerwechsel: Wenn Sie Rollen während der Installation oder Lagerung misshandeln, können Sie einen Aufprallschäden (Kerben, Dellen) verursachen, die als starke Spannungskonzentratoren wirken.

Der Wiederherstellungsprozess ist für die Wiederherstellung des Rollprofils und zur Entfernung von Oberflächenfehlern von wesentlicher Bedeutung. Schlechte Schleifpraktiken tragen jedoch einen wichtigen Beitrag zum vorzeitigen Rollversagen bei.

Schleifverbrennungen: Übermäßiger Schleifdruck oder unzureichendes Kühlmittel kann die Rolloberfläche überhitzen, ihre metallurgische Struktur (Temperatur) verändern und Zugspannungen erzeugen, die zu Schleifenprüfungen (Risse) führen.

Unzureichende Entfernung: Wenn Sie nicht tief genug mahlen, um alle vorhandenen thermischen und mechanischen Risse zu entfernen, verbreiten sich neue Risse schnell aus den alten Risswurzeln.

Schlechte Oberflächenbeschaffung: Raue Schleifspuren oder scharfe Übergänge im Rollenprofil erzeugen Kerben, die Spannung konzentrieren.

Obwohl selten bei seriösen Rollherstellern selten sind, können inhärente Mängel in der Rolle die Grundursache sein.

Einschlüsse: Nichtmetallische Verunreinigungen (z. B. Schlacke) innerhalb des Rollmaterials sind Schwachstellen, an denen Risse leicht beginnen können.

Mikrostrukturelle Unregelmäßigkeiten: Eine unsachgemäße Wärmebehandlung während der Herstellung kann zu inkonsistenter Härte, Sprödigkeit oder Restspannungen innerhalb der Rolle führen.

Cast vs. Forged Rolls: Verschiedene Herstellungsverfahren und Materialstufe (z. B. hohe Chrom -Eisen, unbestimmte Kälte, Wolfram -Carbid) weisen eine unterschiedliche Resistenz gegen thermischen Schock, Verschleiß und Müdigkeit auf. Die Verwendung der falschen Rollenqualität für einen bestimmten Anwendungsausfall beschleunigt.

Das Kühlsystem dient nicht nur zur Steuerung der Temperatur des Produkts. Es ist wichtig, die Rollen zu schützen.

Unzureichender Fluss oder Druck: Wenn Düsen verstopft, falsch ausgerichtet oder untergroß sind, wird die Rolle nicht gleichmäßig abgekühlt. Dies führt zu Hotspots, einer übermäßigen thermischen Krone (in der Mitte) und einer beschleunigten thermischen Müdigkeit.

Falsche Kühlmittelmischung: Die falsche Konzentration oder Art von Rollöl oder Emulsion kann ihre Wärmeübertragungseffizienz und -schmierung verringern und sowohl die thermische als auch die mechanische Spannung der Rollen erhöhen.

Bei Prävention geht es nicht um eine einzige Silberkugel, sondern um einen disziplinierten, systematischen Ansatz für das Rollmanagement.

Optimieren Sie Mühlenbetrieb und Kontrolle:

Kopfsteinpflaster verhindern: Implementieren Sie robuste Prozesssteuerungssysteme, um Spannung, Geschwindigkeit und Temperatur zu überwachen, um das Risiko von Kopfsteinpflaster zu minimieren. Stellen Sie sicher, dass die Betreiber bei Notfallverfahren gut ausgebildet sind.

Überladen vermeiden: Halten Sie sich streng an die rollenden Zeitpläne der Mühle und entworfenen Grenzen für Produktqualität, Breite und Reduzierung pro Pass.

Stellen Sie sicher, dass die Rollausrichtung korrekt ist: Fehlgerichtete Rollen verursachen eine ungleiche Lastverteilung, was zu lokalisierten Spannungsspitzen und zu beschleunigten Verschleiß führt.

Master Thermal Management:

Best Practices implementieren Roll Cooling: Legen Sie einen strengen vorbeugenden Wartungsplan für das Kühlsystem ein. Inspizieren, reinigen und kalibrieren Sie regelmäßig alle Düsen, um eine gleichmäßige Abdeckung über die gesamte Rolllauflänge zu gewährleisten.

Verwenden Sie Rollheizungen: Bei Sicherungsrollen verhindert das Vorhitzen vor dem Einsetzen in Dienstleistungen den thermischen Schock durch den anfänglichen Kontakt mit den warmen Arbeitsrollen.

Betrachten Sie die progressive Kühlung: Lassen Sie nach einer langen Kampagne die Rollen in einer kontrollierten Umgebung allmählich abkühlen, anstatt sie einer schnellen Umgebungskühlung auszusetzen.

Rollenschleifen und Inspektionsstandards erhöhen:

Eine "Zero-Crack" -Schrofing-Richtlinie annehmen: Das Ziel jedes Mahls sollte es sein, alle Beweise für frühere Risse zu entfernen. Verwenden Sie nicht-zerstörerische Testmethoden (NDT) wie Dy Penetrant Inspection (DPI) or Ultraschalltests Um zu überprüfen, ist die Rolle crackfrei, bevor sie zum Service zurückgegeben werden.

Verbrennungen verhindern: Verwenden Sie die richtigen Schleiftechniken mit reichlich Kühlmittel und geeigneten Futterraten. Überwachen Sie den Prozess, um eine übermäßige Wärme zu erzeugen.

Präzises Profil und Finish beibehalten: Mahlen Sie in die angegebene Krone und Oberflächenbeschaffung, um eine gleichmäßige Lastverteilung zu gewährleisten und Spannungskonzentratoren zu beseitigen.

Implementieren Sie ein strenges Rollmanagementprogramm:

Track Roll History: Verwalten Sie detaillierte Aufzeichnungen für jede Rolle, einschließlich der gesamten Tonnage -Rollen, Anzahl der Regrinds, Ausfallzeitgründe und aller NDT -Inspektionsberichte. Diese Daten sind von unschätzbarem Wert, um Trends zu identifizieren und das Lebensende vorherzusagen.

Mit Sorgfalt handeln: Verwenden Sie die ordnungsgemäße Takelage und Lagerausrüstung, um den Aufprallschäden zu vermeiden. Ein kleiner Nick kann Tausende tausende Tiefe kosten oder zu einem katastrophalen Versagen führen.

Wählen Sie die richtige Rolle für den Job: Arbeiten Sie eng mit Ihrem Rolllieferant zusammen, um sicherzustellen, dass die Rollmaterialqualität (z. B. seine Widerstand gegen thermischen Schock oder Verschleiß) perfekt an die spezifische Ständerposition und das zu verwendete Produkt abgestimmt ist.

In Training und Kultur investieren:

Letztendlich sind die Best Practices nur so gut wie die Menschen, die sie umsetzen. Investieren Sie in umfassende Schulungen für Mühlenbetreiber, Rollschleifer und Wartungspersonal. Fördern Sie eine Kultur, in der jeder versteht, dass ein sorgfältiges Rollmanagement direkt mit der Produktivität, Kosteneffizienz und Sicherheit der Mühle gebunden ist.

Rolling Mill Roll Cracking ist ein unvermeidliches Ergebnis der extremen Bedingungen, die der Metallform inhärent sind. Die Häufigkeit und der Schweregrad liegen jedoch vollständig innerhalb der Kontrolle eines Vorgangs. Durch den Übergang von einer reaktiven Denkweise ("Wir werden es ausschalten") zu einer proaktiven, datengesteuerten Strategie, die sich auf die Ursachenanalyse konzentriert, kann Mühlen die Lebensdauer erheblich verlängern, Ausfallzeiten verringern und die Sicherheit verbessern.

Die Ursachen-thermische Müdigkeit, mechanische Überlastung, unsachgemäße Wartung-sind gut verstanden. Die Lösungen - metischem Schleifen, optimierte Kühlung, sorgfältiger Betrieb und gründliche Inspektion - erfordern Disziplin und Investition. Diese Investition zahlt sich um ein Vielfaches in Form einer konsistenten Produktion, einem verringerten Rollenverbrauch und der Vermeidung eines einzelnen katastrophalen katastrophalen Rollversagens aus. Beim Schutz Ihrer Rollen geht es im Grunde genommen um den Schutz Ihres Endergebnisses.