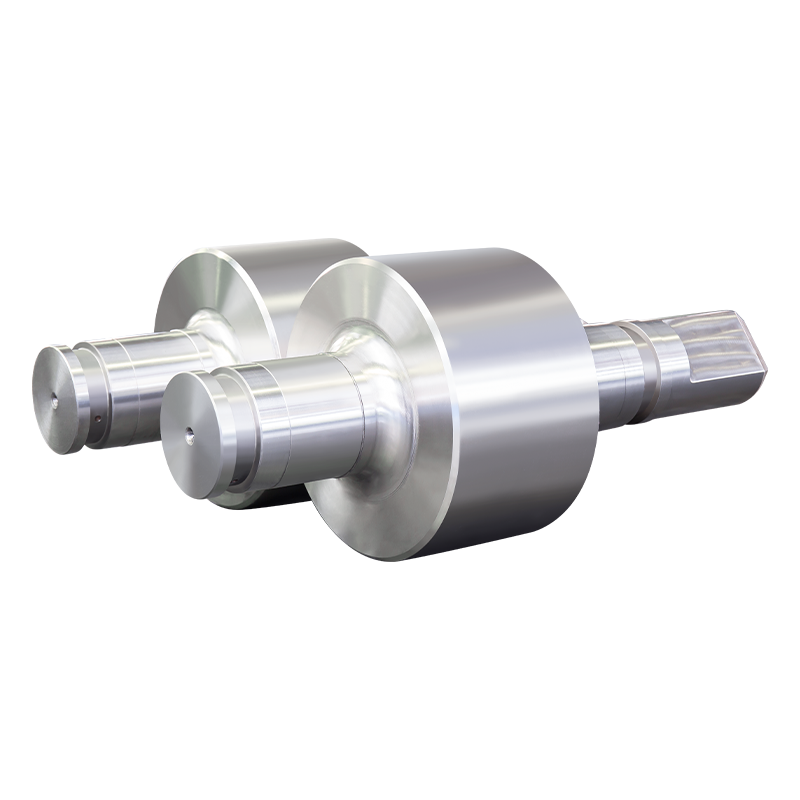

Im donnernden Herzen einer Rollmühle, in der glühender Stahl geformt und verwandelt wird, hat jede Komponente einen Zweck. Zu den kritischsten gehören die Arbeitsrollen - die massiven Zylindern, die das Metall direkt kontaktieren und verformen. Ein begeisterter Beobachter wird ein eindeutiges Muster bemerken: Die robusten, oft stark vernarbenen Brötchen in den anfänglichen Rauenständen unterscheiden sich von den eleganten, polierten Rollen in den letzten Finishing -Tribünen. Dies ist nicht zufällig. Die vorherrschende Verwendung von Gusseisenrolle In Schrägständen ist im Gegensatz zu Vervollständigungsständen eine absichtliche Wahl, die auf grundlegenden materiellen Eigenschaften, wirtschaftlicher Effizienz und den spezifischen Anforderungen jeder Phase des Rolling -Prozesses verwurzelt ist.

Eine Rollmühle ist eine Reihe von Ständen, die jeweils ein Arbeitspaar enthält, die die Dicke einer Metallplatte schrittweise verringern.

Das Schruellen steht: Dies sind die ersten Stände, die die Materialbegegnungen haben. Ihre Hauptaufgabe ist es, einen großen, oft rechteckigen, Barren oder eine Platte in einen überschaubaren Balken oder Streifen zu zerlegen. In diesem Stadium wird eine massive Verringerung der Dicke, hohe mechanische Belastungen und extremen Temperaturen beinhaltet. Das Ziel hier ist kein perfektes Oberflächenfinish, sondern eine effiziente und leistungsstarke Verformung, um das grundlegende Profil und die grundlegenden Dimensionen zu ermitteln.

Die Finishing steht: Diese Ständer befinden sich stromabwärts und erhalten die vorgeformte Stange aus der Schruppenmühle. Ihre Rolle ist Präzision. Sie wenden leichtere, kontrolliertere Reduktionen an, um die endgültige Genauigkeit, die mechanischen Eigenschaften und vor allem ein hochwertiges Oberflächenfinish des Produkts zu erreichen.

Diese Arbeitsteilung bestimmt sehr unterschiedliche Anforderungen für die in jedem Abschnitt verwendeten Brötchen.

Gusseisen, insbesondere Noten mit Knotengrafit, ist aus mehreren wichtigen Gründen das Material der Wahl für Schruppenständer im Zusammenhang mit seinen inhärenten Eigenschaften.

1. Überlegener Widerstand gegen thermischen Schock und Risse

Rauenständer arbeiten in einer thermisch brutalen Umgebung. Eine wassergekühlte Raumtemperaturrolle beißt kontinuierlich in Metall, das über 1.000 ° C leuchtet. Dies erzeugt eine intensive, lokalisierte Erhitze auf der Rolloberfläche, gefolgt von einer schnellen Abkühlung aus den Wassersprays. Diese zyklische Erwärmung und Kühlung erzeugt enorme thermische Belastungen.

Gusseisen zeichnet sich hier aus. Der hohe Kohlenstoffgehalt, der weitgehend als kostenlose Graphitflocken oder Knötchen vorliegt, bietet ihm zwei Vorteile:

Der Graphit fungiert als Netzwerk interner „Risse“ oder Hohlräume. Diese Struktur stört inhärent den Weg eines sich ausbreitenden thermischen Risses, stößt seine Spitze ab und verhindert, dass sie tief genug ausbreitet, um ein katastrophales Rollenversagen zu verursachen.

Graphit verbessert die Wärmeleitfähigkeit. Es hilft dabei, einen Teil der intensiven Oberflächenwärme in den Kern der Rolle aufzunehmen und den thermischen Gradienten und den damit verbundenen Spannung zu verringern.

Eine geschmiedete Stahlrolle ist zwar härter, aber unter diesen Wärmezyklen homogener und spröder. Es ist weitaus anfälliger für die Entwicklung von „Feuerrissen“ - ein Netzwerk kleiner Oberflächenrisse, die sich schnell vertiefen und zu Abblenden führen können (Teile der Rolloberfläche, die abbricht).

2. Außergewöhnliche Verschleißfestigkeit bei hohen Temperaturen

Der schwere Abrieb aus der dicken, rau bedeckten Platte würde ein weicheres Material schnell abnutzen. Legierungselemente wie Nickel, Chrom und Molybdän werden dem Gusseisen zugesetzt, um harte Carbide (z. B. Chromcarbide) innerhalb der metallischen Matrix zu bilden. Diese Carbide liefern eine robuste, abschließende Oberfläche, die den Schleifbedingungen des Aufruhrprozesses für längere Zeiträume standhalten kann, um eine konsistente Rollenlücke und die dimensionale Kontrolle der Rohlanz zu gewährleisten.

3.. Inhärente Dämpfungskapazität

Die Graphiteinschlüsse in der Mikrostruktur des Gusseisens verleihen ihm eine hohe Dämpfungskapazität. Dies bedeutet, dass es Schwingungsenergie absorbieren kann. Im Aufruhrprozess, bei dem Bisse uneben sein können und Lasten schockartig sind, reduziert diese Dämpfung das Geschwätz und die Vibration, was zu einem stabileren Rolling-Prozess und einer geringeren dynamischen Belastung der Mühlenmaschinerie führt.

Während die Eigenschaften von Gusseisen ideal für die Schrägbühne sind, werden sie in den Finishing -Tribünen zu Verbindlichkeiten. Die Prioritäten verlagern sich von Brute -Kraft und Haltbarkeit zu Präzision und Oberflächenbeschreibung.

1. Die Unfähigkeit, ein Spiegelfinish zu erreichen

Die sehr graphiten Einschlüsse, die Gusseisen mit seinem thermischen Stoßdämpferwiderstand liefern, sind der Untergang für die Oberflächenqualität. Wenn eine Gusseisenrolle verwendet wird, um eine endgültige Oberfläche zu verleihen, können die Graphitpartikel unter den hohen, lokalisierten Drücken der endgültigen dünnen Reduktionen herausreißen oder verschmieren. Dies erzeugt mikroskopische Unvollkommenheiten auf der Oberfläche des Stahlstreifens. Für viele hochwertige Produkte wie Außenpaneele für Automobile oder Außenbereiche von Geräten ist dies inakzeptabel. Die Oberfläche muss praktisch fehlerfrei sein.

2. Niedrigere Steifheit und Härte

Finishing -Ständer erfordern extremdimensionale Präzision, häufig innerhalb von Mikrometern. Geschmiedete Stahlrollen mit ihrer feineren, homogeneren Mikrostruktur besitzen eine höhere Steifheit (Elastizitätsmodul) als Gusseisen. Sie lenken weniger unter der Rolllast ab und halten eine konsistentere und präzisere Rollenlücke über die gesamte Breite des Streifens. Während Gusseisen hart ist, können fortgeschrittene geschmiedete Stahlbrötchen behandelt werden, um eine noch höhere und gleichmäßigere Härte zu erzielen, was für den Widerstand gegen den raffinierteren Verschleiß bei der Veredelung und für die Aufbewahrung einer polierten Oberfläche wesentlich ist.

3. Die Nachfrage nach einem „sauberen Biss“

Beim Fertigstellen muss die Rolloberfläche perfekt glatt sein, um ein spiegelartiges Finish in den Stahl zu übertragen. Geschmiedete Stahlrollen können zu einer sehr feinen Oberfläche gemahlen werden und sie durch ihre Kampagne aufrechterhalten. Eine Gusseisenrolle mit seiner heterogenen Struktur kann nicht auf demselben Niveau poliert werden oder behalten sie unter dem Rolldruck des Finishing -Ständers konsistent auf.

| Eigentum | Gusseisenbrötchen (zum Aufruhen) | Geschmiedete Stahlbrötchen (zum Abschluss) |

| Wärmeschockwiderstand | Exzellent (Graphit Blunts Risse) | Arm (anfällig für Feuer knacken) |

| Resistenz tragen | Ausgezeichnet (harte Carbide) | Vorgesetzter (Härter, gleichmäßiger) |

| Dämpfungskapazität | Hoch (Stabil unter Schockbelastungen) | Untere |

| Oberflächenfinish -Qualität | Schlecht (Graphit verursacht Defekte) | Exzellent (Kann spiegelgepoliert werden) |

| Steifheit (Starrheit) | Untere (More deflection) | Hocher (Präzise Rolllücke) |

| Wirtschaftliche Kosten | Im Allgemeinen niedriger | Im Allgemeinen höher |

Die Arbeitsteilung in einer Rollmühle ist ein Meisterwerk der industriellen Optimierung. Die Verwendung von Gusseisenrollen in den Rauenständen ist eine pragmatische und hochwirksame Strategie. Es nutzt die überlegene Zähigkeit des Materials, die thermische Schockfestigkeit und die Verschleißeigenschaften, um der Bestrafungsphase des Betriebs zu standzuhalten, die zu einem wettbewerbsfähigen Preis standhalten. Eine teurere, weniger thermisch robuste Stahlrolle hier zu verwenden, wäre ineffizient und zu einem vorzeitigen Rollenausfall führen.

Umgekehrt würde die Forderung des Unmöglichen aus Gusseisen in den Finishing -Ständen - eine perfekte Oberfläche und höchste Starrheit - die Qualität des Endprodukts beeinträchtigen. Der Wechsel zu geschmiedeten Stahlrollen für die endgültigen Bestände ist eine notwendige Investition in Präzision, Qualität und Oberflächenperfektion.

Am Ende ist die konsistente Verwendung von Gusseisenrollen in den Schrägständen ein Beweis für ein einfaches, dauerhaftes Engineering -Prinzip: Wählen Sie das Material aus, dessen Eigenschaften am besten für die spezifischen Funktionsanforderungen der Aufgabe geeignet sind. Es ist eine Wahl, die sowohl die robuste Zuverlässigkeit für den Start des Prozesses als auch die exquisite Präzision gewährleistet, die erforderlich ist, um ihn zu beenden.